6SIGMA培训全套资料-3ebcfdad8950.ppt

6SIGMA培训全套资料-3ebcfdad8950.ppt

《6SIGMA培训全套资料-3ebcfdad8950.ppt》由会员分享,可在线阅读,更多相关《6SIGMA培训全套资料-3ebcfdad8950.ppt(247页珍藏版)》请在课桌文档上搜索。

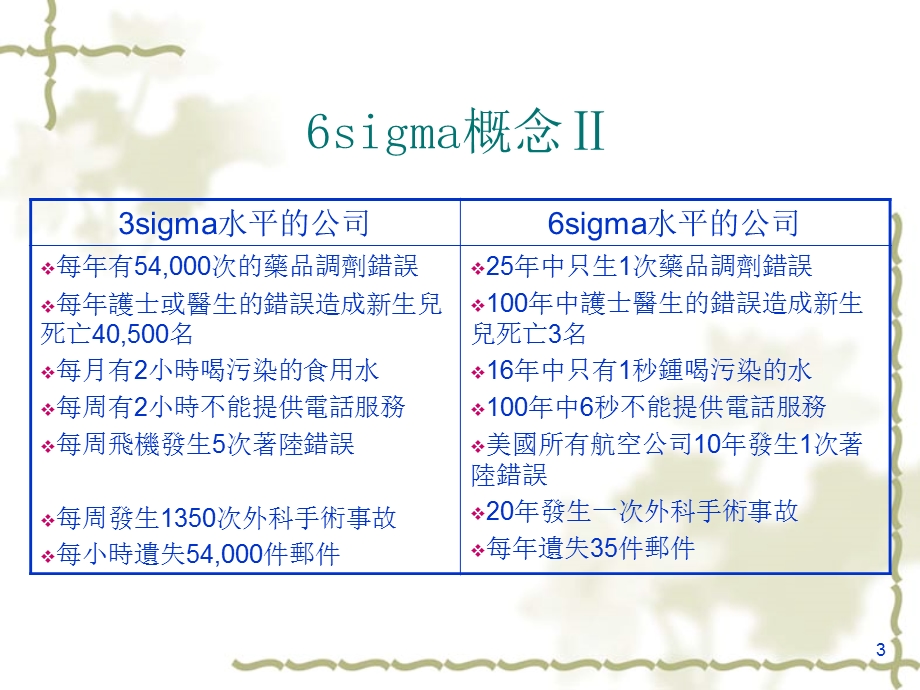

1、1,6 sigma,2,6sigma概念,4sigma的水平是30頁報紙中有1個錯字的品質水平5sigma的水平是百科全書中有1個錯字的品質水平6sigma的水平是小規模圖書館中有1個錯字的品質水平,3,6sigma概念,4,6sigma概念(使用工具),6sigma不同推進階段中,改善問題使用的統計工具,5,Y=f(x),6,Y=f(x),Question 2)假如X良好的話,有沒有必要繼續實驗及檢查Y?6sigma活動是對根本原因的因素(CTQ)聚焦後,展開改善活動,7,6sigma各階段推進內容,8,6sigma各階段推進內容,6Sigma Process是以D-M-A-I-C5階段構成

2、并經過重要的13步驟6Sigma活動是通過現象分析,展開問題,查明臨時性因素,以D-M-A-I-C程序改善關鍵少數因素。先把握現象,能夠1次性改善的部門采取1次性改善活動;然後下一個階段再接著進行改善活動。,9,統計基本概念的理解,數據的計算方法中心位置特征值的計算:,10,統計基本概念的理解,散布的計算S(總變動:Total Sum of Squares):偏差平方和無偏方差(Unbiased Variance):S除以自由度(n-1)無偏方差的開方or標準偏差,11,統計基本概念的理解,參數和統計量參數(Parameter):描述變量集合的特性值統計量(Statistics):表示标本的特

3、性值,12,統計基本概念的理解,13,統計基本概念的理解,Sigma的定義Sigma是希腊字母,表示工序的散布。Sigma是統計學記述接近平均值的標準偏差(Standard Deviation)或變化(Variation),或定義為事件發生的可能性。Sigma是表示工序能力的統計單位,測定的Sigma跟DPU(單位缺陷,Defect Per Unit),PPM等一起出現。,14,統計基本概念的理解,可以說明擁有高Sigma值的工序,具備不良率低的工序能力Sigma值越大品質費用越少,周期越短。,15,統計基本概念的理解,平均值和拐點之間距离用標準偏差()表示。如果目標值(T)和規格上下限(US

4、L or LSL)距离是標準偏差的3倍的話,說明具備了3Sigma的工序能力。,16,統計基本概念的理解,某班學生的國語平均分數是60分,按偏差是5的正態分布的話,隨意抽取一個學生時,70分以上分數的可能性是多少?,17,統計基本概念的理解,正態分布:N(60,52)標準正態分布:N(0,12)70分的情況下Z-值是假如規格上限是75分的話,現在的工序能力是Z=2或是2。Z值是已測定的標準偏差()有幾個能进入平均值到规格上下界限(USL,LSL)之间的测定值。,18,統計基本概念的理解,Z-值的計算70分以上的可能性有多少?正態分布總面積是1 某概率變量X到平均值()之間距离除以標準偏差()的

5、值用Z來表示。如果規格上限(or下限)用X來代替時超出規格上限的尾部面積可以認為有缺陷可能性。Z值是用來測定工序能力,跟工序的標準偏差不同,在這里Z值是2.0,把全體面積作為1的時對應的面積0.0228。,19,Z值的計算,20,工序能力測定方法 Z-值,Z=3,21,工序能力測定方法 Z-值,Z=6,工序的變動(散布)越小工序能力越高。其結果標準偏差更小,發生不良的可能性就低。通過問題的現象分析把握工序能力(Z):要提高到6 水平,統計上采取什麼樣的活動?,22,需要什麼樣的管理?需要什麼樣的技術,長期內的工序能力因工序的中心移動及變動,跟ZltZst關系有關Zshift=Zst-Zlt Z

6、st=Zlt+1.5,23,6 sigma的品質水準是什麼?,正態分布的平偏移(1.5),24,按規格變化和平均值偏移的不良率,6Sigma品質是每百萬個中3.4PPM,即Cp=2.0,Cpk=1.5,25,4Block Diagram,2.52.01.51.00.5,1 2 3 4 5 6,Poor,Good,Poor,Good,技術,Z st,Z shift工序管理,26,4Block Diagram,A:工序管理狀態不足,現在技術水平也低B:需改善工序管理,但技術水平優秀C:工序管理優秀,但技術水平低D:World Top水平的公司,27,聚焦問題點階段,确定問題範圍Process Ma

7、ppingProcess Mapping是調查情報的流程,而使Process文件化為明确改善的可能性而使用的工具Process Mapping制定定義Process範圍(要改善的一般領域或特殊的Process)通過大腦風暴法制定Process的階段順序,28,聚焦問題點階段,為了容易分析,使用符號為了驗證Process,實際确認追加Key Process的值(Yield,Cost,損失費用,加班費用,Cycle time等)按題目的性質,使用分析圖(Process Loss或浪費要素/改善Cycle time/改善品質/Flow改善)QFD(Quality Function Deploymen

8、t)質量指標分解QFD是將顧客核心要求事項,轉換分解成技術要求事項(規格),或暫定的CTQ的工具,由相關工序專家制定。,29,聚焦問題點階段,QFD Process進行市場調查,明确信賴性要求,及一般的要求事項和顧客對現在品質核心問題的要求。對調查內容優先排序,為滿足顧客的要求事項制定技術規格确定對顧客要求事項影響大的技術規格的先後順序,對已确定的先後順序的技術要求事項,轉換成暫定的Part特性(CTQ)對技術規格影響大的特性要素(CTQ)進行排序QFD是為了能夠改善顧客的核心要求事項,轉換成技術規格的工具通過QFD把顧客要求事項系統化,最終選定暫定的CTQ,開展改善活動,30,聚焦問題點階段

9、,FMEA(Failure Modes&Effects Analysis)故障模式及效果分析FMEA是明确制品設計上可能發生的問題和排定其順序,并針對故障模式制定所采取的恰當活動FMEA Process對已設計的制品用Brainstorming法列出可能的故障模式。決定每種可能故障模式的重要度和發生可能性決定消除重要故璋模式而采取的方法開發消除或減少重要故障模式的方法,31,聚焦問題點階段,部分分析法以優先順序找出問題的核心事項典型的是:80%的問題由20%產生決定活動課題和相關非常勤人員用邏輯樹等方法展開問題後,找出最終區域,選定經驗豐富的工程師來執行課題活動。,32,聚焦問題點階段,找出活

10、動課題的具體事項Brainstorming:在短時間內得出很多主意的辦法Brainstorming種類Free Wheeling:全Team員以對話形式即興發掘IdeaRound Robin:對事件,Team員輪流發掘IdeaCard Method:不經討論,Team員把Idea寫在卡片上,貼到牆上。,33,聚焦問題點階段,Brainstorming時注意事項禁止批評全部Idea都要記錄Idea發掘時不要解釋或討論粗略的Idea也要鼓勵所有人都積極參與Logic Tree(Structure Tree)為達成目標的手段,用邏輯性表示Break-down(展開)的問題之間MECE(互不重復無遺漏

11、的全體)MECE(Mutually Exclusive and Collective Exhaustive)(不重復,各個的和等于全體),34,聚焦問題點階段,确定活動題目的相關Benefit利益(定量/定性效果)為保證達成,明确改善金額對活動課題的問題記錄在現象分析時,記錄現在現象和所希望的現象計劃時間管理通過分析把全部日程用具體的圖表管理,35,測定(Measurement),36,變化的理解,數據的分類,解決問題,工程問題/Bottle Neck/Issue 事項,37,变化的理解,連續型數據(計量型數據)Inch or時間一樣能使用測定刻度的數據比較數值數據提供更多情報离散型數據(計數

12、型數據)提供合格不合格之類情報的數據不能再細分化的數據,38,变化的理解,群內變化(White Noise)White Noise是工程內存在的日常因素引起的變化(偶然因素)現在的技術水平是不可能控制的變化一般工程的散布工程上受細小的多數因素的影響Z.st來表示,39,变化的理解,群間變化(Black Noise)Black Noise是工程外部因素影響中心值移動,一般情況下,可查明原因的變化(异常原因)現在工程上可控制的變化一般情況下,在工程的目標值下平均值偏移實際上可以知道隨時間的變化,工程能力會怎樣變化,40,群內、群間變化的區分例,群內變化:每Line 1,2,3內出現的(即Line內

13、作業者間的變化)工程變化群間變化:各Line間的變异而出現的工程變化,作業者1作業者2作業者3,作業者4作業者5作業者6,作業者7作業者8作業者9,Line1,Line2,Line3,41,变化的理解,Rational Subgroup(合理分組)批跟數據的種類無關,在可能的短時間內彼此類似的條件下作業的樣本群。Rational Subgroup是指Subgroup內只存在群內變化,Subgroup間只發生群間變化,將數據Grouping通過這種區分把握長期、短期工程能力經長期收集的數據是不管業務部門還是製造部門都包含在群內,群間變化。,42,工序能力,工序能力度評價,Short-termCa

14、pability(6),Long-termCapability(3),時 間,SL,SU,lt,st,st,st,st,隨著時間的變化,工序因各種外部因素(4M)變化,長期工序能力比短期工序能力散布大,43,工序能力,什麼是工序能力工序在管理狀態時,其工序生產的產品品質變化有多少程度的值:或指在管理狀態(穩定狀態)下,工序能製造出來的品質水平的程度。Six Sigma工序能力是指工序的變化(or標準偏差:)小,即使乘以6倍變化值也能夠滿足規格的工序能力。,44,工序能力,短期/長期工序能力的意義短期工序能力是只存在群體內變化,表示取樣的數據都具有同樣的品質特性,但有主要技術要素引起品質特性變化

15、,因此,品質特性變化越大,散布也就越大,短期工序能力也就越差。Short Term Process Capability Index:短期工序能力指數Zlt(lt),CpkZlt=3Cpk,45,工序能力,長期工序能力是包括群內變化和群體間變化,為了改善技術和工序管理,必須判斷工序是否穩定時,用長期工序能力的特性來取樣,來确認包括管理因素引起的變化和技術的要素引起的變化。Long Term Process Capability Index:長期工序能力指數Zlt(lt),CpkZlt=3 Cpk,46,Gage R&R,Gage R&R實行時注意事項以Blind測定來評價決定幾名評價者為合理接

16、產品的重要性和統計特性決定試料數的反復次數預先決定評價周期抽取樣本時運用隨機原則,但實施Gage R&R時須對試料事先計劃再行抽樣,47,Gage R&R,一般是看%Tolerance值來判斷Gage的接受與否,但%Study Var在20%以上時,有必要點檢工序ProcessGage R&R值較大時,必須制定改善計劃進行改善。如果測定系統有誤差,但不改善系統的話,在執行6 Project期間要接受測定系統可能發生誤差的危險。,48,Gage R&R,適合貫能判斷時Gage R&R對各Parts用貫能來判定合格與不合格,或gono go時1V外觀檢查時,2名評價者反復測試20個管子,49,測

17、試,50,測 試,如果各部品別4次都有出現同樣結果的話,其評價是可接受的%Gage R&R=320 100%=15%,51,Gage R&R,長期方法時Gage R&R的Minitab運用Gage R&R的Graph解釋P39,52,Gage R&R,P38,53,Gage R&R,X bar管理圖測定值超出管理界限,表現為良好的結果。如果測定值的50%以上在管理界限內的話,這個系統不適合。管理界限是用測定者間的測定值變化來計算,因此測定值的變化小說明管理界限的幅小,即說明測定者間的測定值變化很小測定的變化(測定者,測定系統)比部品間變化相對小,可以讀出Parts間變化的情況,54,Gage

18、R&R,R管理圖大部分的測定值在管理界限內表示所測定的數據的值是正常的,55,Gage R&R,Number of Distinct Categories=4表示檢測部品的信賴性區間不重疊的個數,4個Categories,對同樣部品的同樣特征值量,由3名檢查者反復檢測2次。可以分為4組對特定部品測定,信賴性區間小說明測定者和測定有反復,且測定很準确。如果信賴性區間重疊意味(信賴區間不重疊意味著組數小)測定的變化大。,56,Gage R&R,Number of Distinct Categories判斷方法Number of Distinct Categories:01不適用(改善檢測系統)Nu

19、mber of Distinct Categories:24附加條件時可接受Number of Distinct Categories:5以上可接受,57,Gage R&R,長期方法時Gage R&R的Minitab運用選定Monitor Cover為Six Sigma ThemeSpec=2.31.5為确認測定系統,3名檢查者對10個部品反復測試2次File name:Gageaiag.mtw,58,Gage R&R,短期的方法時Gage R&R運用CTQ部品的Spec是2.0000.015時,59,Gage R&R,測定差平均值=R/5=0.015/5=0.013測量誤差=(5.15/1.

20、19)(R)=4.33 公差的測量誤差=(0.0130.030)100%=43.3%參考)測量誤差用測定差的平均值乘以常數(這里是4.33)來計算。常數在5.15/d*里已有計算,d*是下表中的值,5.15是Gage引起的變化能滿足5.15是Gage引起的變化能滿足5.1599%值。,60,對測定差平均分布的d*值,61,Gage R&R,Gage R&R類型短期的方法只需要2名測定者和5個部品不能分离反復性和再現性可以迅速确認想測定的計測器的接受與否長期的方法典型的是23名的測定者對10個部品反復測定23次可以明确把握測定系統的變化有多大,能分离反復性和再現性,62,Gage R&R,對測定

21、系統變化的理解線性(Linearity):通過期望的Gage工作範圍比較精确度得到的值即在已定的工作範圍的兩邊界線區間上,最少研討1回的精确度得到的值的差。,63,Gage R&R,偏差大,偏差小,參考值,測定值,參考值,測定值,64,Gage R&R,對測定系統變化的理解穩定性(Stability):在一定的時間間隔下把標準品用同一的計測器測定同一的特性值時得出的變化。,Stability,Time2,Time1,65,Gage R&R,偏移(Bias):實際測定值跟試料平均值的差异值叫準确度(Accuracy),Bias,ReferenceValue,ObservedAverageValu

22、e,66,Gage R&R,反复性(Repeatability):1名测定者使用同样计测器测定同样部品的同样特性时得到的变化,Repeatability,67,Gage R&R,再現性(Reproduceability):同樣部品的同樣特性使用同樣計測器由多名測定者測定時得到的變化。,Reproduceability,測定者2,測定者1,測定者3,68,變化的理解,為什麼要Rational SubgroupingRational Subgroup是6 Sigma的一個強大的工具。是區分工程的短期工程度能力的重要方法可以把握平均值移動問題還是散布問題把問題特殊化的第一個階段,69,變化的理解,R

23、ational Subgroup要包含的要素:為了明确給工序變化暫定影響的X因素,使用5M求解特性要因圖Man:作業者變更,晝夜班次交換,新作業者等Machine:機械設定值變更,設備維修&維護等Material:交付LOT,作業安排,原材料等Method:作業者間的作業方法差异等Measurement:測定者的變化,測定設備誤差等,70,變化的理解,Rational Subgrouping事例改善供應TV Back Cover協力社的品質,為了分析部品變化的原因制定Rational Subgrouping計劃預想的暫定“X”因素及實際計劃兩台注塑機:對兩台注塑機實施下列內容交接班:對交接班別

24、取樣分析每周作業者的變更:對每周變更的作業者別取樣分析按原材料別構成Lot,分析Lot別有無差异,71,工序能力,工序能力的數學式兩側有規格的工序能力,SL,SU,72,工序能力,在偏移時的工序能力,SL,SU,K,M,73,工序能力,用語解釋K:偏移系數(如果K=0,Cp=Cpk)M(Mid-range):規格的中心T(Tolerancne):公差SU(Upper Spec):規格上限SL(Lower Spec):規格下限,74,工序能力,只有規格上限的工序能力,SU,75,工序能力,只有規格下限的工序能力,76,工序能力,工序能力的Minitab運用葡萄酒農場為了參加慶祝大會,在準備過程中

25、,有必要改善葡萄酒品質而準備Project,首先為了把握現象,按合理分組計劃規劃得出了包括下列“X”因素的葡萄酒質量“Y”的樣本。X因素:地域,木塞,葡萄酒味,透明性,香氣,葡萄酒瓶,77,工序能力,短期工序能力有關的統計值Cp,Cpk,Cpu,Cpl長期工序能力有關的統計值有Pp,Ppk,Ppu,Ppl為了計算短期工序能力,使用只考慮組內的滾動,即群內變化的Zst,以用暫定目的地工序能力或最高的工序能力來表示。并且表示通過改善活動消除平均值移動引起的偏移時的最高的能力。為了計算長期工序能力,考慮規格的上、下限,表示實際的工序能力,用群內、群間變化都考慮在內的Zlt。,78,离散型數據分析,用

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- SIGMA 培训 全套 资料 ebcfdad8950

课桌文档所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

课桌文档所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

链接地址:https://www.desk33.com/p-176224.html