窑炉设计课程设计窑炉CAD景德镇陶瓷学院.doc

窑炉设计课程设计窑炉CAD景德镇陶瓷学院.doc

《窑炉设计课程设计窑炉CAD景德镇陶瓷学院.doc》由会员分享,可在线阅读,更多相关《窑炉设计课程设计窑炉CAD景德镇陶瓷学院.doc(36页珍藏版)》请在课桌文档上搜索。

1、题目:日产12000平米玻化砖发生炉煤气辊道窑设计目录1 前言2 设计任务书3 窑体主要尺寸的确定3.1 窑内宽的确定3.2 窑体长度的确定3.2.1 窑体长度的确定3.2.2 窑体各带长度的确定3.3 窑内高的确定4 烧成制度的确定5 工作系统的确定5.1 排烟系统5.2 燃烧系统5.2.1 烧嘴的设置5.2.2 发生炉煤气输送装置5.3 冷却系统5.3.1急冷通风系统5.3.2 缓冷通风系统5.3.3 快冷通风系统5.4传动系统5.4.1 辊子材质的选择5.4.2 辊子直径与长度的确定5.4.3 辊距的确定5.4.4 传动系统的选择5.4.5 传动过程5.4.6 传动过程联接方式5.5 窑

2、体附属结构5.5.1 事故处理孔5.5.2 测温测压孔及观察孔5.5.3 膨胀缝5.5.4 挡墙5.6 窑体加固钢架结构形式6 燃料燃烧计算6.1 空气量6.1.1 理论空气量的计算6.1.2 实际空气量的计算6.2 烟气量6.2.1 理论烟气量的计算6.2.2 实际烟气量的计算6.3 燃烧温度7 窑体材料及厚度的确定8 热平衡计算8.1 预热带及烧成带热平衡计算8.1.1 热平衡计算基准及范围8.1.2 热平衡框图8.1.3热收入项目8.1.4 热支出项目8.1.5 列出热平衡方程式8.1.6 预热带与烧成带的热平衡表8.2 冷却带热平衡8.2.1 热平衡计算基准及范围8.2.2 热平衡框图

3、8.2.3 热收入项目8.2.4热支出项目8.2.5 列出热平衡方程8.2.6冷却带热平衡表9 烧嘴的选用10 管道计算、阻力计算10.1 计算抽风机的管道尺寸10.2 阻力计算10.2.1 料垛阻力10.2.2 位压阻力10.2.3 局部阻力10.2.4 摩擦阻力10.2.5 风机应克服总阻力参考文献1 前言随着经济不断发展,人民生活水平的不断提高,陶瓷工业在人民生产、生活中都占有重要的地位。陶瓷的发展与窑炉的改革密切相关,一定结构特点的窑炉烧出一定品质的陶瓷。因此正确选择烧成窑炉是获得性能良好制品的关键。陶瓷窑炉可分为两种:一种是间歇式窑炉,比如梭式窑;另一种是连续式窑炉,比如本设计书设计

4、的辊道窑。辊道窑是当代陶瓷工业的先进窑炉,我国70年代开始已陆续应用于日用陶瓷工业、建筑陶瓷工业。80年代后,滚到窑已广泛地用于我国建陶工业中。辊道窑由于窑内温度场均匀,从而保证了产品质量,也为快烧提供了条件;而快烧又保证了产量,降低了能耗。产品单位能耗一般在20003500 kJ/kg ,而传统隧道窑则高达55009000 kJ/kg 。所以,辊道窑是当前陶瓷工业中优质、高产、低消耗的先进窑型,在我国已得到越来越广泛的应用。烧成在陶瓷生产中是非常重要的一道工序。烧成过程严重影响着产品的质量,与此同时,烧成也由窑炉决定。在烧成过程中,温度控制是最重要的关键。没有合理的烧成控制,产品质量和产量都

5、会很低。要想得到稳定的产品质量和提高产量,首先要有符合产品的烧成制度。然后必须维持一定的窑内压力。最后,必须要维持适当的气氛。通过对其窑炉结构和控制的了解,借鉴经验数据,本文设计的辊道窑,全窑长154.7米,内宽2.73米,烧成温度是1180摄氏度,燃料采用发生炉煤气,单位质量得产品热耗为2707 kJ/kg。热效率高,温度控制准确、稳定,传动用电机、链传动和齿轮传动结构,联接方式主要采用弹簧夹紧式,从动采用托轮磨擦式,传动平衡、稳定,维护方便,控制灵活。本设计书在写作过程中得到老师和同学的指导,在此表示深深地谢意。编写时,本人虽然想设计一个实用、廉价的建陶工业辊道窑,内容上尽量想符合工程上的

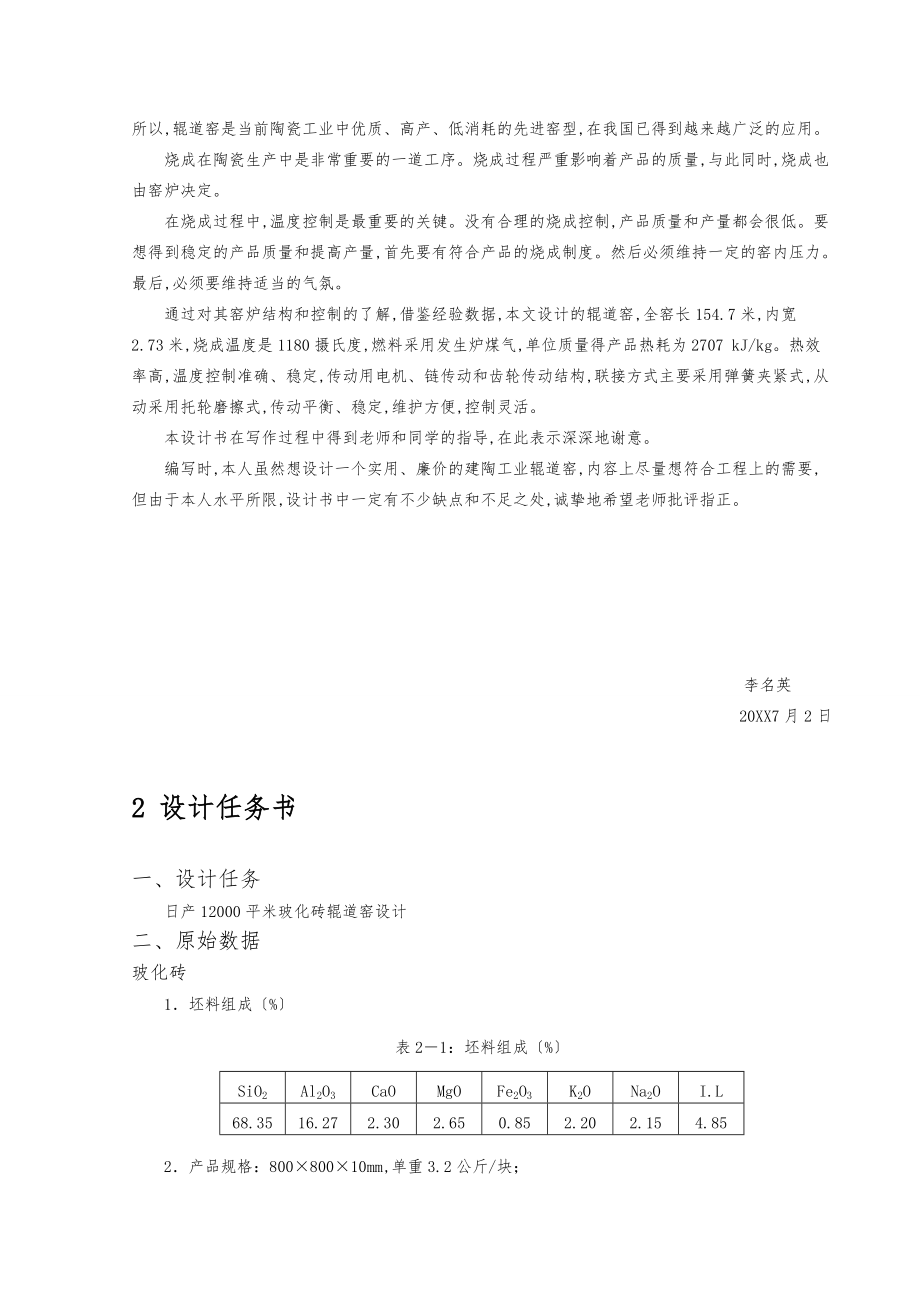

6、需要,但由于本人水平所限,设计书中一定有不少缺点和不足之处,诚挚地希望老师批评指正。李名英 20XX7月2日2 设计任务书一、设计任务日产12000平米玻化砖辊道窑设计二、原始数据玻化砖1 坯料组成%表21:坯料组成%SiO2Al2O3CaOMgOFe2O3K2ONa2OI.L68.3516.272.302.650.852.202.154.852产品规格:80080010mm,单重3.2公斤/块;3入窑水分:1%4产品合格率:95%5烧成周期:40分钟全氧化气氛6最高烧成温度:1180三、燃料表22:燃料组成发生炉煤气COH2CH4CO2N2Qnet30.613.24.03.448.86.75

7、34、 夏天最高气温:373 窑体主要尺寸的确定3.1 窑内宽的确定产品的尺寸为80080010mm,设制品的收缩率为5%。由于坯体尺寸=产品尺寸/1-烧成收缩,得坯体尺寸为:843843mm两侧坯体与窑墙之间的距离取100mm,设内宽B=3m,取产品长边平行于辊棒,计算宽度方向坯体排列的块数为:n=3000-1002/843=3.3,确定并排3块。确定窑内宽 B=8433+1002=2729mm,取2730mm。3.2 窑体长度的确定3.2.1窑体长度的确定窑容量=日产量烧成周期24产品合格率 =1200040/602495% =351装窑密度=每米排数每排片数每片砖面积=100084330

8、.8*0.8=2.28有效窑长=窑容量装窑密度 =3512.28 =154取单节长度为2210mm,节间联接长度8mm。窑的节数=1542.218=69.4节,取节数为70节所以算出窑长为L=221070=154.7m3.2.2 窑体各带长度的确定预热带占全窑总长的30.3%,节数=7030.8%21.21,取21节,长度212.2146.41mm;烧成带占全窑总长的 20.5%,节数=7020.5%14.35,取14节,长度142.2130.94 mm;冷却带占全窑总长的 49.2%,节数=7049.2%34.44,取35节,长度352.2177.35mm。3.3 窑内高的确定表31: 窑内

9、高度表1-21节22-46节47-70节辊上高mm290360290辊下高mm390460390内总高mm6808206804 烧成制度的确定(1) 温度制度:1 烧成周期:40min2 各带划分:表41: 各带划分名称温度/时间/min升温速率/min长度比例%长度节数预热带2095012.176.8630.346.921烧成带95011808.228.0520.531.714冷却带急冷11807006.4751649.224.811缓冷700500728.5717.527.113快冷500806.366.6715.724.211累计40100154.770(2) 气氛制度:全窑氧化气氛。(

10、3) 烧成温度曲线大致如下: T1200 1180 1000 950 800 700 600 500 400 200 tmin20.326.733.74012.1 0 图41:烧成温度曲线5 工作系统的确定5.1 排烟系统采用集中排烟方式,排烟口设在第16节,每节上下各5对直径为200mm的圆形排烟口直通窑体外,排烟口设在距每节窑头600mm处。下排烟口上方设置支柱和挡板以防止碎坯落入下排烟口。排烟出口处设置排烟阀,然后经水平分管进入总烟管。总烟管设于窑顶,上有总闸。利用烟气抽力,引导窑内气体流动。5.2 燃烧系统5.2.1 烧嘴的设置本设计在预热带后部即烧成带前就开始设置烧嘴,有利于快速升温

11、和温度调节,缩短烧成周期,达到目的。考虑到在低温段设置烧嘴不宜太多。因此,在在第1021节,每节辊下交错设置2对烧嘴,在2235节,每节设置4对烧嘴,上下对侧均交错布置。每个烧嘴对侧设置一个火焰观察孔,因此,本设计总共有80对烧嘴。5.2.2 发生炉煤气输送装置在煤气总管前设一个连锁保险器,保证助燃风机事故、停电、煤气压力过低时能迅速自动切断煤气,确保安全。煤气总管设一放散管。煤气支管和分管分别从分管和总管侧方引出防止冷凝水淤积在管道内。辊上或辊下每4个燃烧系统组成一个控制单元。5.3 冷却系统制品在冷却带有晶体成长,转化的过程,并且冷却出窑是整个烧成过程最后的一个环节。从热交换的角度来看,冷

12、却带实质上是一个余热回收设备,它利用制品在冷却过程中所放出的热量来加热空气,余热风可供干燥,达到节能的目的。5.3.1急冷通风系统从烧成最高温度至少800以前,制品中由于液相的存在而且具有塑性,此时可以进行急冷,最好的办法是直接吹风冷却。辊道窑急冷段应用最广的是直接风冷是在辊上下设置横窑断面的冷风喷管。每根喷管上均匀地开有圆形或狭缝式出风口,对着制品上下均匀地喷冷风,达到急冷的效果。由于急冷段温度高,横穿入窑的冷风管须用耐热钢制成,管径为6080mm。本设计也采用直接吹风冷却,在第3640节每节设置12根80急冷风管,上下管布置在同一断面并横穿过窑内, 每根风管的窑内部分均匀开90个10圆孔.

13、5.3.2 缓冷通风系统在第47-56节的每节辊上安装12根60间壁换热管做间接冷却,换热管一端敞开做吸风口,另一端接抽热风管,通向余热风机。在56-62节窑的顶部设置7个圆形抽热风口,直径为250mm。缓冷换热和抽热共用一台风机。5.3.3 快冷通风系统窑尾采用直接吹冷风冷却产品。在窑炉最后2节两侧安装轴流风扇,每节窑顶、窑底各设4台轴流风扇,上下对制品强制冷却。在第68节设一矩形抽冷风口,尺寸为1600580 mm。5.4传动系统5.4.1 辊子材质的选择辊道窑对辊子材料要求十分严格,它要求制辊子材料热胀系数小而均匀,高温抗氧化性能好,荷重软化温度高,蠕变性小,热稳定性和高温耐久性好,硬度

14、大,抗污能力强。常用辊子有金属辊和陶瓷辊两种。为节约费用,不同的温度区段一般选用不同材质的辊子。本设计在选用如下:表51:辊子的选材低温段25020无缝钢管辊棒中温段200500和50080瓷棒高温段5001180和1180500碳化硅辊棒5.4.2 辊子直径与长度的确定辊子的直径大,则强度大;但直径过大,会影响窑内辐射换热和对流换热。因中试窑比较短,辐射换热和对流换热空间有限,本设计辊子的直径要小些,故选用直径为30mm的辊棒,而长度则取2250mm。5.4.3 辊距的确定为了保证无论何时制品在转动过程中都有3根辊棒,所以应取问产品的1/4以下,即辊距不大于800/4=200mm,因此,本设

15、计确定辊距为50m,每节窑为2218/50=44根。5.4.4 传动系统的选择考虑到产品的质量问题, 辊道窑的传动系统由电机、链传动和齿轮传动结构所组成。为避免停电对正常运行的辊道窑造成的危害,辊道窑一般都设在滞后装置,通常是设一台以电瓶为动力的直流电机。停电时,立即驱动直流电机,使辊子停电后仍能正常运行一段时间,避免被压弯或压断,以便在这段时间内,启动备用电源。本设计选用多电机分段传动分段带动的传动方案。将窑分成10段,每段由一台电机托动,采用变频调速。所有电机可以同时运行,每台亦可单独运行,当处理打缧、堵窑等事故时,将电机打到摆动状态,使砖坯前后摇摆运行,可保证这些区段的制品不粘辊,辊子不

16、弯曲,砖坯亦不会进入下一区段。5.4.5 传动过程 电机主动链轮滚子链从动链轮主动斜齿轮从动螺旋齿轮主轴主轴上的斜齿轮被动斜齿轮辊棒传动装置辊子5.4.6 传动过程联接方式依据以上原则,联接方式主要采用弹簧夹紧式,从动采用托轮磨擦式。5.5 窑体附属结构5.5.1 事故处理孔事故处理孔设在辊下,且事故处理孔下面与窑底面平齐,以便于清除出落在窑底上的砖坯碎片。为了能清除窑内任何位置上的事故而不造成死角,两相邻事故处理孔间距不应大于事故处理孔对角线延长线与对侧内壁交点连线。图51:事故处理孔的布置由上图知:则: =20.4=6.63m 两事故处理孔中心距L应小于或等于6.63m又因为每节长度只有2

17、.21m,所以,可以每节设置一个事故处理孔,本设计在每节设置一个事故处理孔,尺寸为:400130mm,两侧墙事故处理孔采取交错布置的形式。当事故处理孔在不处理事故时,要用塞孔砖进行密封,孔砖与窑墙间隙用耐火纤维堵塞密封,防止热气体外溢或冷风漏入等现象对烧成制度产生影响。5.5.2 测温测压孔及观察孔为严密监视及控制窑内温度制度,及时调节烧嘴开度,在窑道顶及窑侧墙中央留设若干处测温孔,以安装热电偶。本设计在1、6、63、65节及7-60节的偶数节设置直径为40mm测温孔,辊上设在窑顶,辊下设在窑侧墙,两侧墙的测温孔交错布置。压力制度中零压面的位置控制特别重要,一般控制在预热带和烧成带交接面附近。

18、若零压过多移向预热带,则烧成带正压过大,有大量热气体逸出窑外,不但损失热量,而且恶化操作条件;若零压过多移向烧成带,则预热带负压大,易漏入大量冷风,造成气体分层,上下温差过大,延长了烧成周期,消耗了燃料。本设计以观察孔代替测压孔。在每个烧嘴的对侧窑墙设置50mm的观察孔,以便烧嘴的燃烧状况。未用时,用与观察孔配套的孔塞塞住,以免热风逸处或冷风漏入。5.5.3 膨胀缝窑体受热会膨胀,产生很大的热应力,因此在窑墙、窑顶及窑底砌体间要留设膨胀缝以避免砌体的开裂或挤坏。本设计窑体采用装配式,每节窑体留设2处宽度为10mm的膨胀缝,内填陶瓷棉。各层砖的膨胀缝要错缝留设。5.5.4 挡墙窑道上的档板和挡火

19、墙可以起到窑内气体的上下和水平导流、调整升温曲线、蓄热辐射及截流作用。档板负责对窑内上半窑道的控制,采用耐高温硬质陶瓷纤维板制成,可以通过在窑顶外部调整位置的高低。挡火墙负责对窑内下半窑道的控制,采用耐火砖砌筑,高低位置相对固定。窑道档板和挡火墙设置在同一横截面上。全窑共设置3对闸板和挡火墙结构,分别在21-22节、35-36节、46-47节,节之间设置。5.6 窑体加固钢架结构形式辊道窑钢架结构起着加固窑体作用,而钢架本身又是传动系统的机身。本设计采用金属框架装配式钢架结构,立柱用2.5t7550mm方钢、上横梁用2.3t5050mm方钢、下梁用2.5t10050mm方钢。在一节窑体钢架中,

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 设计 课程设计 CAD 景德镇 陶瓷 学院

课桌文档所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

课桌文档所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

链接地址:https://www.desk33.com/p-23968.html